Alles wat je moet weten over DLP 3D printen

DLP 3D-printen wordt gebruikt om uiterst nauwkeurige onderdelen met een gladde afwerking te produceren. Daarbij worden hoogwaardige materialen ingezet die functionele eigenschappen toevoegen aan de geprinte onderdelen.

Hierdoor is de technologie uitstekend geschikt voor de productie van eindonderdelen en vormt het een goed alternatief voor spuitgieten bij kleinschalige productie.

Inleiding tot Digital Light Processing (DLP)

DLP is een digitale methode voor lichtprojectie, waarbij individuele pixels op het scherm worden aangestuurd op basis van kleur, helderheid en contrast. De kern van deze technologie is het digital micromirror device (DMD), dat licht reflecteert naar de gewenste pixels.

Het DMD werd in 1987 ontwikkeld door Texas Instruments en bestaat uit duizenden microscopische spiegels. Tien jaar later gebruikte Digital Projection deze technologie om de eerste DLP-projector te creëren.

De projector kan elke spiegel afzonderlijk aansturen om licht naar het scherm te reflecteren of weg te leiden (naar een lichtval). Bovendien kunnen de spiegels razendsnel schakelen tussen “aan” en “uit” om de effectieve helderheid van een kleur (of grijstint) aan te passen.

DLP 3D-printen

Bij DLP 3D-printers is de DLP-projector slechts één (maar wel cruciale) component binnen een geavanceerde 3D-printmachine. Een DLP 3D-printer bestaat uit vier hoofdonderdelen:

- Resinvat

- Bouwplatform

- DLP-lichtbron

- Membraan/separatiemechanisme

Print proces

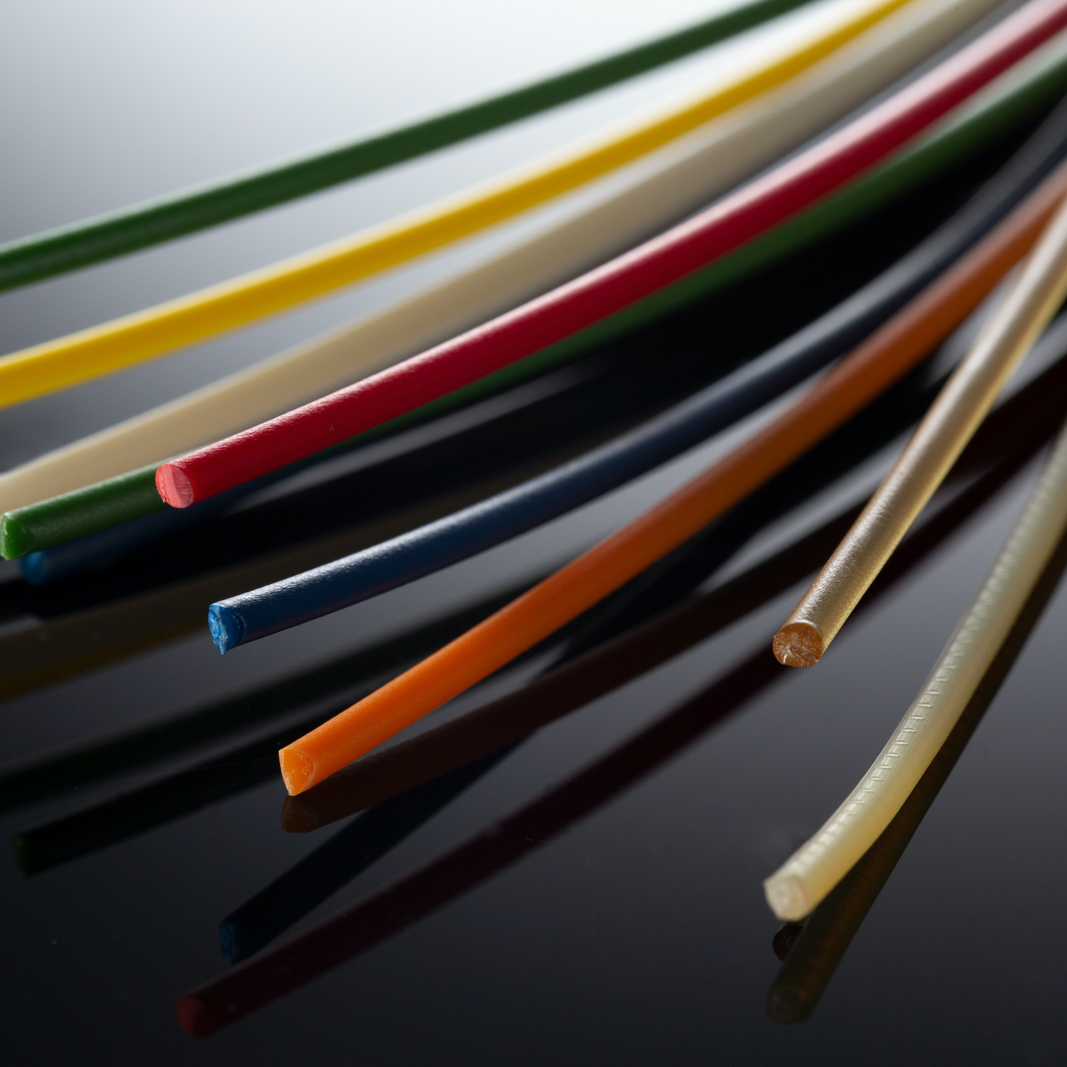

- Het resinvat bevat een fotopolymeerhars, een type kunststof dat uithardt wanneer het aan licht wordt blootgesteld.

- Een flexibel membraan aan de onderkant van het vat (onder het bouwplatform) zet naar beneden uit, waardoor een dunne laag hars naar binnen stroomt.

- De DLP-projector hardt in één keer een volledige laag van het 3D-geprinte onderdeel uit door een beeld van die laag op het harsoppervlak in het vat te projecteren.

- Het membraan trekt zich naar boven samen en hecht zich aan het bouwplatform, waarbij een dunne laag hars tussen het membraan en het bouwplatform wordt uitgehard.

- Het bouwplatform wordt iets omhoog bewogen (met een minimale afstand, wat de Z-asresolutie bepaalt) om nieuwe hars onder het onderdeel te laten vloeien.

- Stap 2-5 worden herhaald voor elke laag totdat het onderdeel volledig is geprint.

DLP 3D-printtoepassingen

DLP wordt gebruikt in verschillende additieve productie-toepassingen, vooral wanneer hoge nauwkeurigheid, precisie en een fijne afwerking vereist zijn, samen met materialen die uitstekende prestaties leveren (zoals stevige, elastische of hittebestendige materialen). Hier zijn enkele voorbeelden van toepassingen waarin DLP 3D-printen uitstekend presteert:

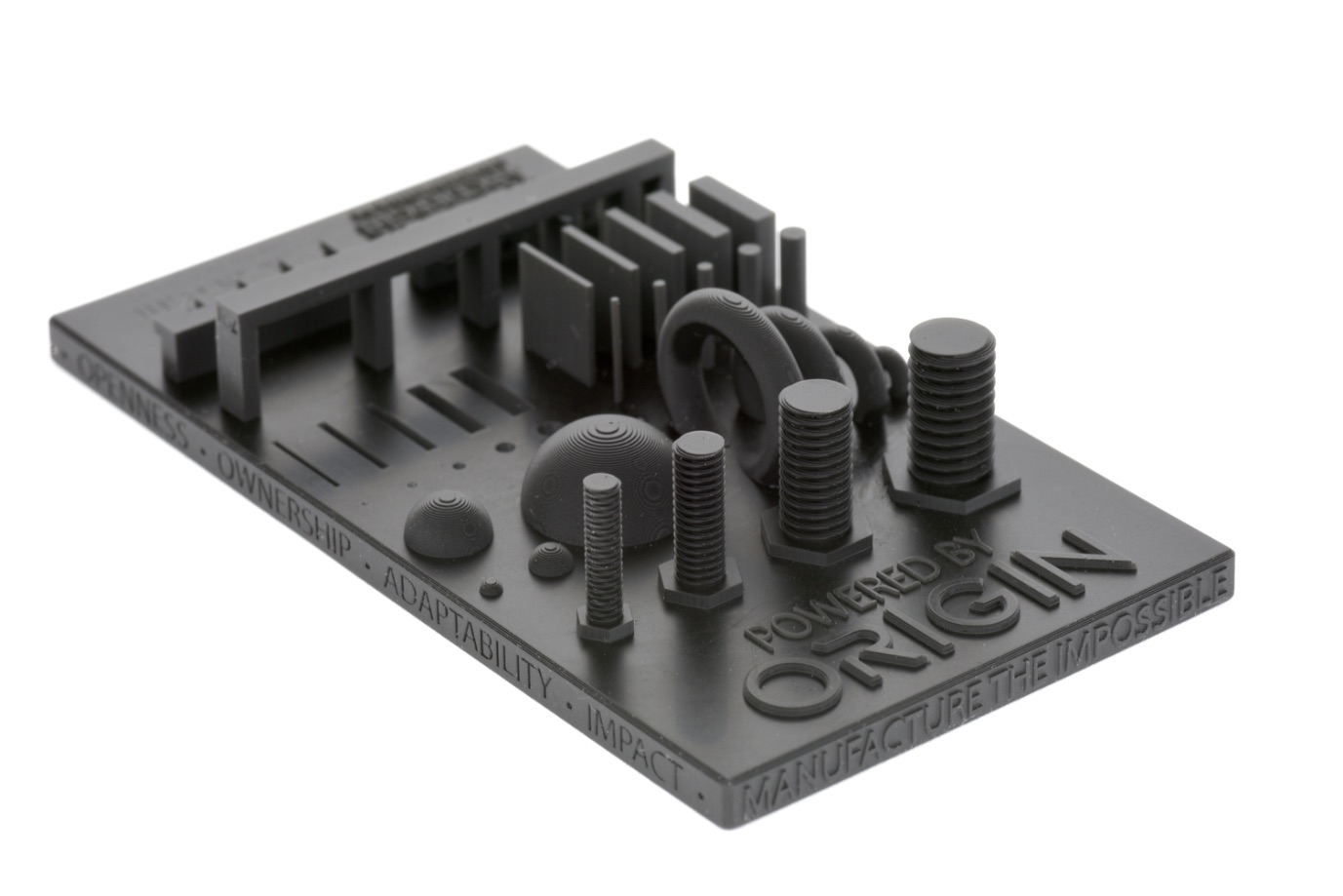

- Functionele prototypes

Met DLP kun je geavanceerde prototypes maken die eruitzien, aanvoelen en functioneren zoals het uiteindelijke product. - Jigs en fixtures

DLP kan gereedschappen en productiehulpstukken printen met hoge nauwkeurigheid en de vereiste mechanische of functionele eigenschappen. Door de snelheid en lage kosten per onderdeel is dit een ideale oplossing. - Industriële productieonderdelen

Bij industriële onderdelen draait het vaak om de hoeveelheid. Voor massaproductie is spuitgieten meestal het goedkoopst, maar bij lagere volumes en specifieke geometrieën wordt additieve productie kostenefficiënter. DLP maakt het mogelijk om kleine productieseries te maken voor bijvoorbeeld connectors, afdichtingen en andere onderdelen met specifieke eigenschappen. - Andere gereedschapstoepassingen

DLP kan ook gebruikt worden voor het maken van mallen, zelfs voor die van hoge temperatuur, die rigide en duurzaam moeten zijn.

Bereik toonaangevende nauwkeurigheid, consistentie, detaillering en doorvoercapaciteit met de P3™ Programmable Photopolymerization technology in de Origin 3D printer van Stratasys.