4 designrules om snel te starten in 3D metaalprinten

3D-metaalprinten levert zowel in het productieproces als eindproduct voordelen op. Een voorwaarde is wel dat in het ontwerp rekening wordt gehouden met de specifieke kenmerken van het lasersmeltproces. Wie een aantal eenvoudige designregels volgt, kan al snel prototypes en low volume productie doen met 3D-metaalprinten.

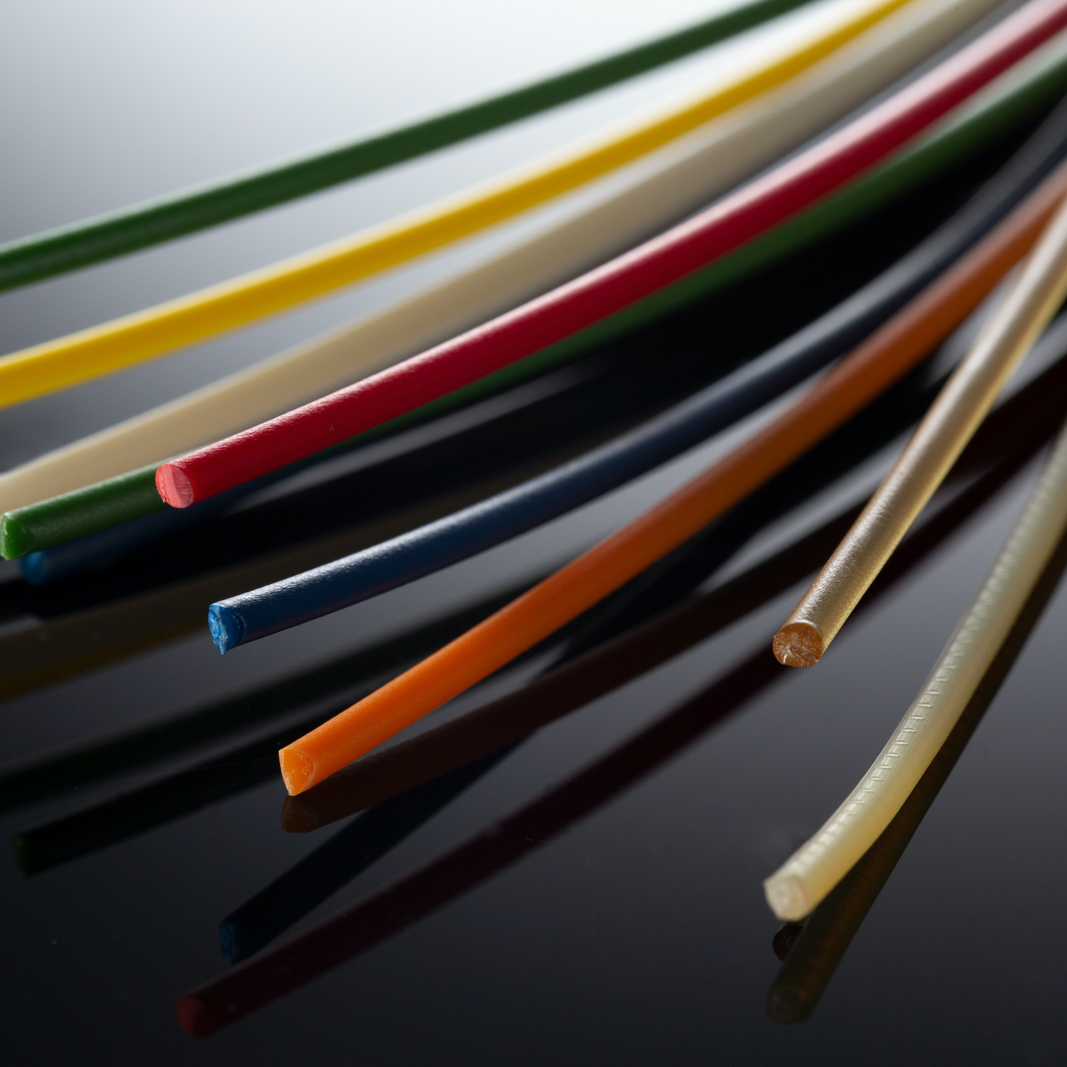

Met 3D metaalprinters zoals de XM200C van Xact Metal, vergt 3D metaalprinten geen extreem hoge investeringen meer. Voor minder dan een gedegen 3-assig CNC-bewerkingscentrum, kan men al starten met metaalprinten met deze laserpoederbed machine. Hiermee kan men complexe onderdelen printen in materialen zoals 316L, aluminium, cobaltchroom, Inconel 625 en Hasteloy, titanium en brons en koper.

Hoogte-breedte verhouding

Om de voordelen van 3D metaalprinten maximaal te benutten, gelden er enkele designregels. Een hiervan is dat de hoogte-breedte ratio van invloed is op het eindresultaat. Hou als vuistregel een verhouding van 8:1 aan om smalle features betrouwbaar te 3D printen. Anders ontstaat er een risico op beschadiging van de recoater als deze een nieuwe poederlaag aanbrengt. De minimale wanddikte bedraagt 100 tot 200 micrometer, afhankelijk van het materiaal.

Supportstructuren vermijden is de beste oplossing

Overhangende delen

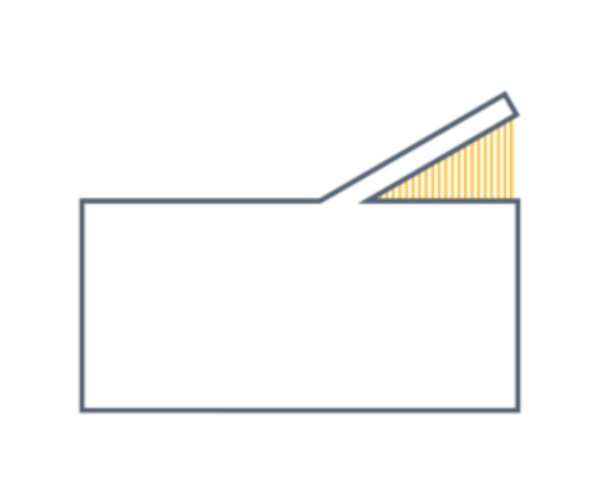

De meeste Metal Powderbed Fusion 3D-printers kunnen overhangende delen 3D printen mits de hoek groter is dan 45 graden. Heeft men een kleinere hoek nodig, dan moet er zeker onder de 30 graden een supportstructuur worden aangebracht. Een hoek tussen 30 en 45 graden kan men zonder support 3D printen, maar de onderkant van het product zal dan ruwer zijn dan de rest. Supportstructuren kunnen goed geprint worden, maar vermijden is beter. Dat scheelt niet alleen materiaalkosten maar ook tijd in de nabewerking als ze weer verwijderd moeten worden.

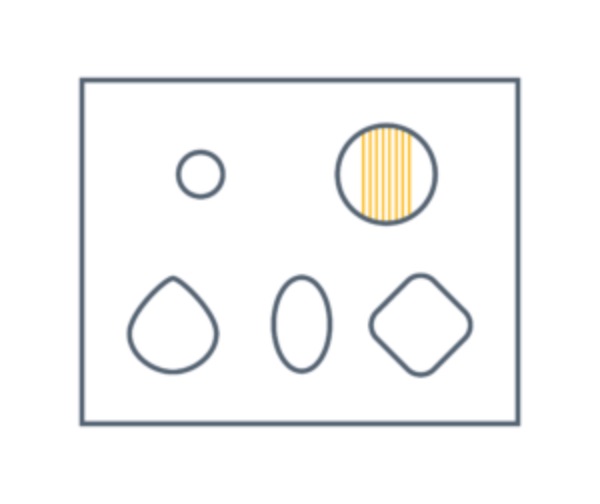

Gaten

Voor het printen van gaten geldt als vuistregels voor metaalprinters, zoals de compleet nieuw XM300C (met 4 lasers en een bouwvolume van 245 bij 330 bij 330 mm), dat gaten kleiner dan 5 millimeter probleemloos geprint kunnen worden. Grotere ronde gaten vereisen een inwendige supportstructuur. Hiermee moet rekening worden gehouden in het ontwerp, want deze structuur moet men naderhand mechanisch verwijderen. Kan dat niet, dan valt te overwegen om de vorm van het gat aan te passen. Een ovaal of druppelvormig gat kan men namelijk zonder support 3D printen.

Poeder verwijderen

Tijdens de buildjob van een Xact Metal poederbed metaalprinter wordt laag voor laag de hele bouwkamer gevuld met poeder. Dit betekent dat alle holle delen gevuld zijn met poeder als het werkstuk klaar is. Hou dus in het ontwerp rekening met het feit dat men dit poeder moet kunnen verwijderen. Een gat dat hiervoor bedoeld is, moet een minimale doorsnede hebben van 3 millimeter. Bij grotere volumes is het raadzaam meerdere gaten in het ontwerp op te nemen, dat versnelt de post-processing van het werkstuk.

Seido Systems levert de Xact Metal XM200C 3D metaalprinter inclusief alle noodzakelijke persoonlijke beschermingsmiddelen en een training voor een zeer scherpe prijs. Hiermee zorgen we dat 3D metaalprinten bereikbaar is voor elk metaalbedrijf. Benieuwd? Vraag het een van onze verkoopmedewerkers.

> 15 jaar ervaring

Ervaring, kennis en klanttevredenheid zijn dé bouwstenen van ons bedrijf

Distributeur voor BENELUX

Uw lokale Benelux-partner met service-activiteiten en kantoren in de hele regio

Ga voor de beste deal

Financieringsmogelijkheden voor elke gelegenheid (renting, leasing, trade-in)