Jaren zestig supercars herleven dankzij Stratasys printtechnologie

Twee replica’s van een jaren zestig supercar nabouwen, kost geld en tijd. Met 3D printen gaat het sneller en goedkoper, want er zijn bijvoorbeeld geen gereedschappen nodig. Daarom heeft Radford Studio, het ontwerp- en ingenieursbureau van Aria Group voor de automobielindustrie, besloten meer dan 500 onderdelen voor de replica’s van de Lotus 62-2 te 3D printen. Dit levert uiteindelijk zelfs betere sportwagens op dan hun origineel.

“Door 3D-printtechnologie te integreren, is Radford erin geslaagd om de supercar in de stijl van de jaren zestig naar de 21e eeuw te brengen met de high-end, hyperaangepaste stijl en functies die hun klanten verwachten in een voertuig van dit kaliber", zegt Pat Carey, Senior Vice President, Strategic Growth bij Stratasys.

Stratasys 3D print meer dan 500 onderdelen voor replica's Lotus 62-2

Meer dan twintig 3D printers

Stratasys Direct Manufacturing heeft met de Amerikaanse ontwerpstudio samengewerkt om uiteindelijk meer dan 500 onderdelen voor de beide Lotus 6202 replica’s te kunnen 3D printen. Hiervoor is het hele arsenaal aan 3D printtechnieken van Stratasys ingezet, van de F770 en F900 FDM printers tot en met de J55 voor full color onderdelen, die rechtstreeks zijn ingebouwd. Alles bij elkaar zijn meer dan twintig verschillende 3D printers gebruikt.

Het volledige dashboard in één keer geprint

Koolstofvezels

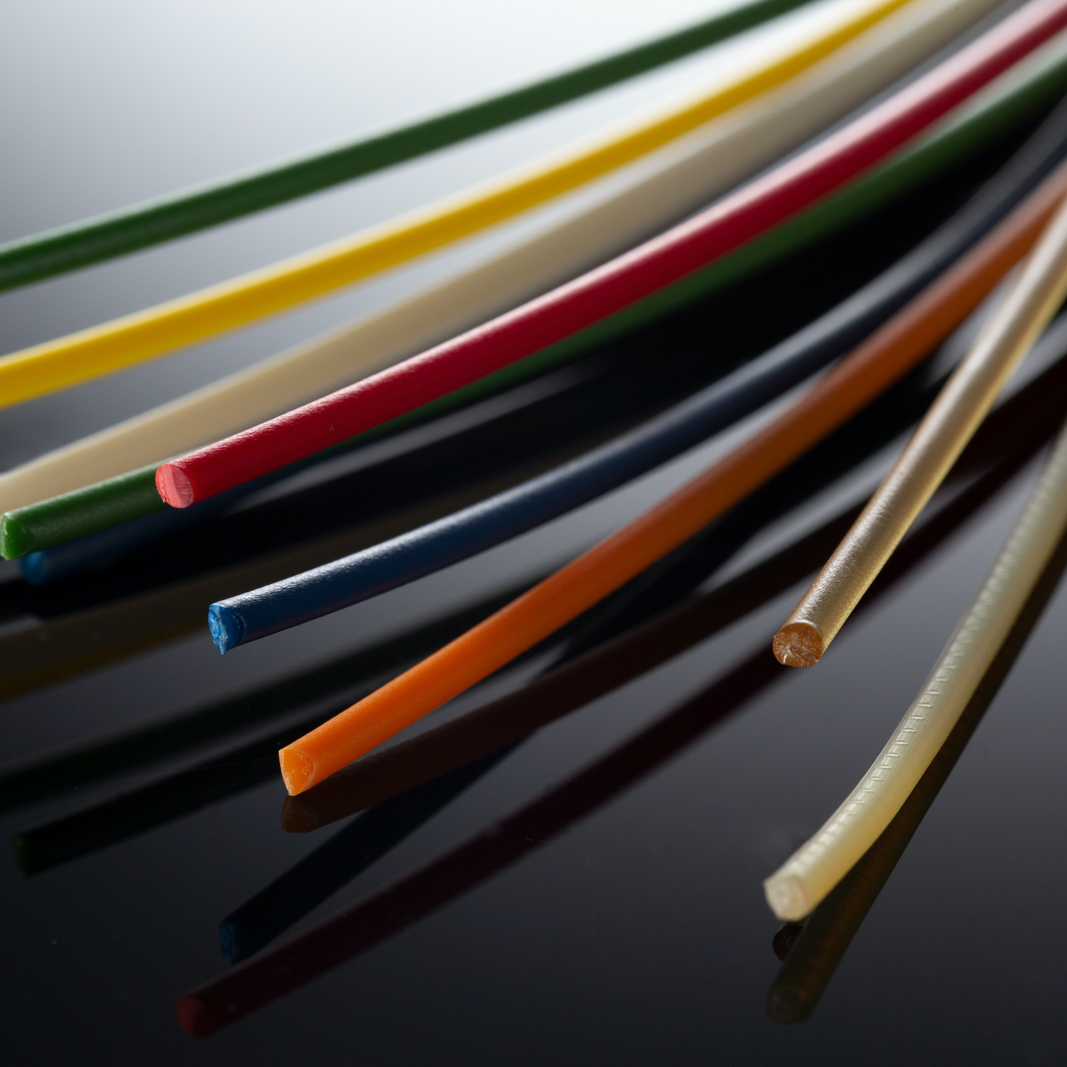

Een huzarenstukje is de productie van het chassis. Hiervoor is de sandwichkern in twee geprint op de Stratasys F900. Als materiaal is het ultrasterke Ultem 1010 gebruikt. De twee helften zijn met elkaar verlijmd en het geheel is daarna omwikkeld met koolstofvezel. Hierdoor krijgt het lichte chassis de sterkte en stijfheid die de supercar nodig heeft. Veel montagebeugels zijn direct geprint met Nylon12 Carbon Fiber, een vezelversterkte kunststof voor de FDM printers van Stratasys. Dit materiaal is sterker dan aluminium en weegt veel minder, ideaal voor automobieltoepassingen

Niet alle Stratasys 3D printers waren op locatie van Radford Studio aanwezig. Via GrabCAD Studio zijn de andere printopdrachten verdeeld naar printers op andere locaties.

Aansturing via GrabCAD cloudsoftware

Omdat de 3D printers van Stratasys op meerdere locaties beschikbaar waren, heeft het Radford team de GrabCAD Shop cloudsoftware gebruikt om de hele workflow digitaal aan te sturen en te coördineren. Dankzij dat softwareplatform kan het hele proces vanuit één punt aangestuurd worden, ongeacht waar de printers zich bevinden. Alle communicatie verloopt op een beveiligde manier. Daarmee blijft IP binnen de ontwerpstudio.

Op Discovery+ vind je een documentaire over de hoe Radford Studio de replica’s van de Lotus 62-2 ontwikkelt en produceert met behulp van 3D printtechnologie.

> 15 jaar ervaring

Ervaring, kennis en klanttevredenheid zijn dé bouwstenen van ons bedrijf

Distributeur voor BENELUX

Uw lokale Benelux-partner met service-activiteiten en kantoren in de hele regio

Ga voor de beste deal

Financieringsmogelijkheden voor elke gelegenheid (renting, leasing, trade-in)