Spuitgieten verbeteren dankzij 3D printen

Het concept van conformal cooling van matrijzen bestaat al lang. De koelkanalen die de contouren van de matrijs volgen, leveren voordelen bij het spuitgieten. To nog toe is de technologie nooit echt doorgebroken, onder andere vanwege de hoge investeringskosten in metaalprinttechnologie. Dit laatste verandert echter. Additive manufacturing met metaal wordt bereikbaar voor kmo's.

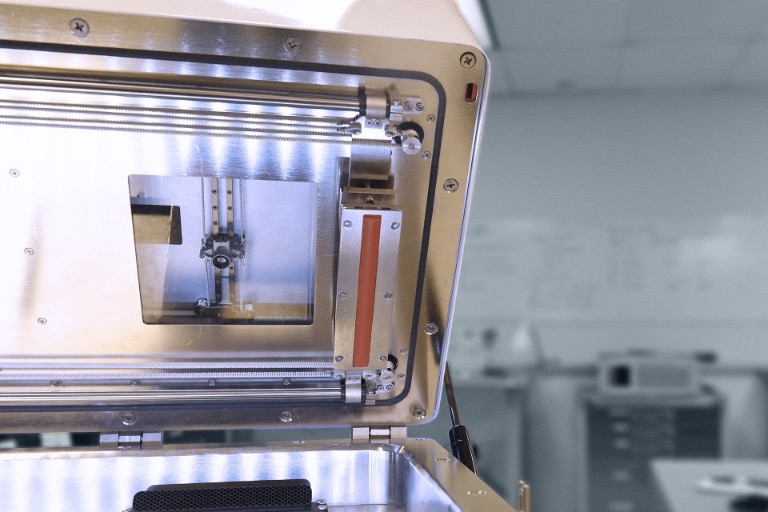

Een koelkanaal dat het oppervlakcontour van een matrijs volgt, heeft veel meer koelcapaciteit dan een traditioneel met diepgatboren gemaakt kanaal. Dit komt omdat de koeling direct onder het oppervlak gebeurt en de stroming optimaler is. Hierdoor koelt de matrijs dus sneller af. Ook kan men heel gericht op plaatsen in de matrijs waar warmte tot problemen leidt, de koelcapaciteit vergroten. Daarvoor worden matrijs inserts 3D geprint.

Exact Metal brengt 3D metaalprinten binnen handbereik van kmo's

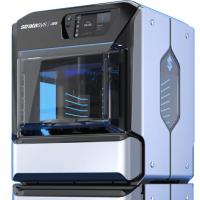

De metaalprinttechnologie die hiervoor wordt gebruikt, zoals de laser poederbed metaalprinters van Exact Metal, levert hoogwaardige matrijs inserts met een hoge dichtheid. Meer dan 99,5% is normaal. Oppervlakteruwheiden van 3D geprinte metalen componenten liggen weliswaar lager dan die van CNC-freesstukken, maar ze kunnen subtractief nabewerkt worden met de gangbare verspanende technieken. Dit hoeft dus geen belemmering te zijn om deze technologie toe te passen. De kosten evenmin, want Exact Metal is erin geslaagd om de investeringskosten in metaalprinttechnologie fors terug te dringen. Met een AM-machine als de XM200G (met een enkele of dubbele 100 of 400W Yb fiber lasers) bouwt de Amerikaanse fabrikant een metaalprinter die voor elk metaalbedrijf bereikbaar is. Dat kan door het zelf ontwikkelde highspeed systeem platform dat met lichte en eenvoudige spiegels de laserstraal in x- en y-vlak positioneert. De kosten van zo’n AM-systeem bedragen minder dan verspanende bedrijven doorgaans in een 5-assig bewerkingscentrum investeren.

Waarom 3D metaalprinten

Waarom zouden gereedschapmakers matrijsinserts gaan 3D printen? De eerste reden is de hogere productiviteit bij het spuitgieten van kunststof onderdelen. Doordat de matrijs op plaatsen waar de warmte zich ophoopt sneller afkoelt, kan de cyclustijd omlaag. Dit betekent dus meer producten spuitgieten in dezelfde tijdspanne. De tweede reden waarom spuitgietbedrijven het gebruik van geoptimaliseerde koelkanalen moeten overwegen, is de kwaliteit van de spuitgietproducten. Heel gericht koelen leidt tot een hogere kwaliteit van het oppervlak van het spuitgietstuk. Productiviteit en kwaliteit gaan dus hand in hand.

Druk op doorlooptijden

De derde reden is van een andere aard. Doorlooptijden staan onder druk, in de hele maakindustrie. Additive manufacturing betekent direct van CAD-model naar het metalen product gaan. 3D metaalprinten helpt doorlooptijden in de matrijzenmakerij te verkorten. Complexe vormen, die met verspanning misschien meerdere opspanningen vergen of zelfs meerdere bewerkingsstappen, worden met de AM-systemen van Exact Metal in één keer geprint. Eventueel is er een mechanische nabewerking nodig, maar die kost minder tijd dan het compleet frezen van een complexe matrijs met geïntegreerde koeling.

Benieuwd naar de mogelijkheden van 3D metaalprinten? Seido Systems kan de technologie van Exact Metal live demonstreren in de showroom in de Benelux. Maak een afspraak met een van onze sales engineers om de mogelijkheden van 3D metaalprinten zelf te ervaren.

> 15 jaar ervaring

Ervaring, kennis en klanttevredenheid zijn dé bouwstenen van ons bedrijf

Distributeur voor BENELUX

Uw lokale Benelux-partner met service-activiteiten en kantoren in de hele regio

Ga voor de beste deal

Financieringsmogelijkheden voor elke gelegenheid (renting, leasing, trade-in)