Waarom het juiste materiaal zo belangrijk is bij 3D printen

De materiaalkeuze is een van de meest elementaire stappen als men gaat 3D printen.

Deze keuze kan immers onder andere de printtechniek bepalen en daarna de maximaal haalbare eigenschappen van het werkstuk. Deze eigenschappen reiken verder dan voor de hand liggende zaken als sterkte, stijfheid en rek bij breuk.

Een van de eerste vragen die men eigenlijk moet stellen, is waarvoor het onderdeel gebruikt gaat worden? Is het een prototype, dan gelden heel andere eisen dan een functioneel onderdeel in een machine dat niet eens zichtbaar is. Resins, de vloeibare, lichtgevoelige materialen voor bijvoorbeeld de printers van Stratasys Origine One (DLP) of RPS (SLA), kenmerken zich door de gedetailleerde weergave van kleine features in het geprint werkstuk doordat ze met veel dunnere lagen printen dan andere technieken. Tegenover de zeer goede afwerkingsgraad, staan echter mechanische eigenschappen die bij standaard materialen iets minder zijn dan bepaalde filamenten voor een FDM printer. Bij deze laatste technologie heeft men een veel bredere range aan kunststoffen waaruit men kan kiezen. Maar de oppervlaktekwaliteit kan niet tippen aan die van de DLP-printers. En bij poeders, zoals die voor de SAF-printers van Stratasys, moet men weer rekening houden met andere zaken.

Andere eigenschappen

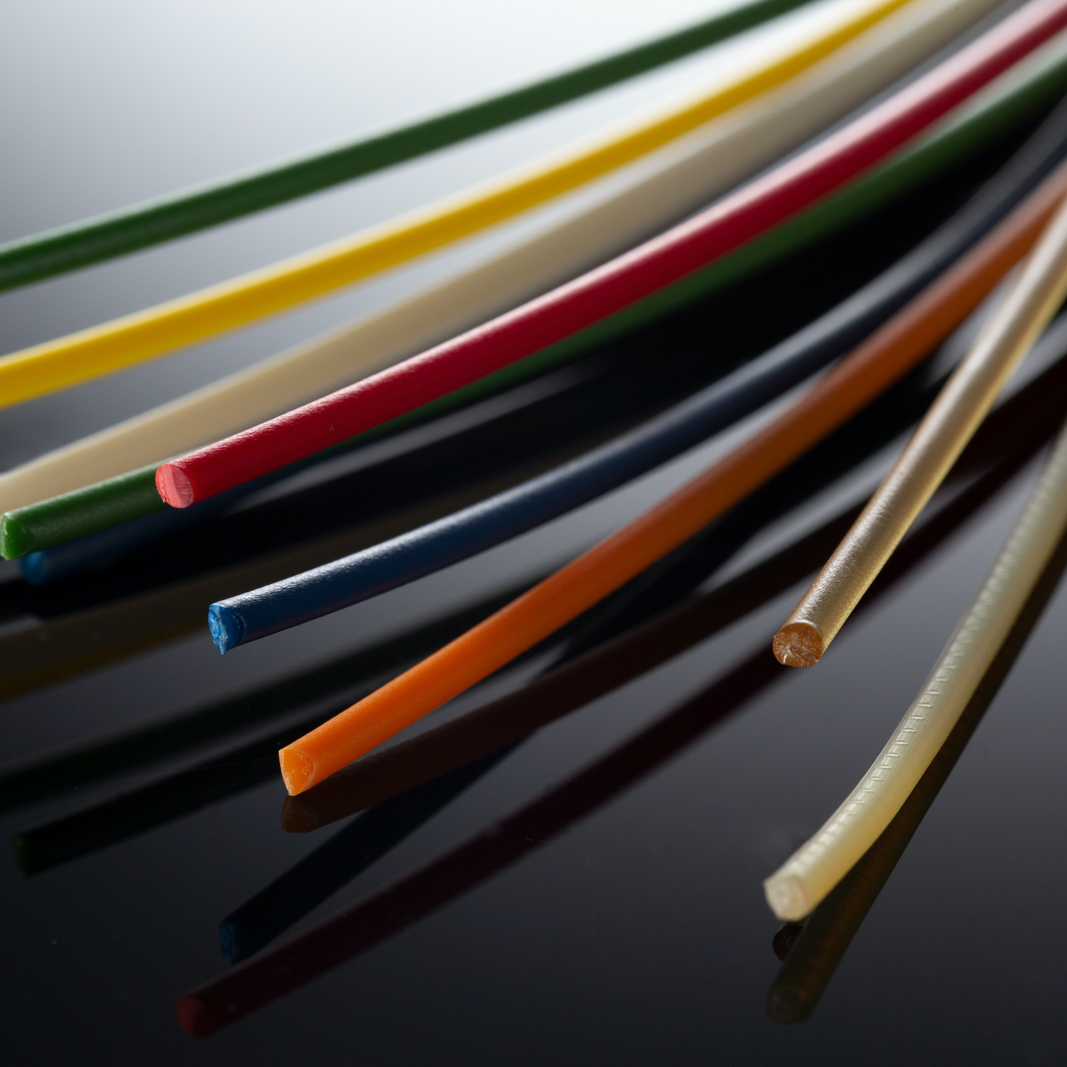

Met FDM-technologie heeft men waarschijnlijk de grootste keuze aan materialen. Het aanbod van filamenten is zeer breed, van standaard kunststoffen tot geavanceerde high-end materialen. Hou er wel rekening mee dat eigenschappen van 3D geprinte materialen verschillen van die van kunststoffen die met traditionele technieken worden verwerkt. Nylon heeft bijvoorbeeld een lagere treksterkte bij 3D printen dan met spuitgieten. Materiaalontwikkelaars proberen met additieven deze eigenschappen steeds dichter bij elkaar te brengen. Maar verschillen blijven: nylon 3D geprint met een Fortus 900 mc-printer kent een treksterkte van 49 MPa (in X-Y-vlak); nylon met traditionele technieken verwerkt komt op 70 MPa treksterkte uit. De sterkte van een met filament geprint werkstuk wordt mede bepaald door de geometrie en de printrichting. In de Z-richting, waarin de lagen op elkaar worden gestapeld, is de sterkte iets geringer dan in het X-Y-vlak. Hou hier dus in het ontwerp en bij het slicen rekening mee, dan hoeft een iets lagere sterkte geen probleem te zijn. En anders zijn er voldoende goede alternatieven.

Vezelgevulde kunststoffen kunnen een goed alternatief zijn voor aluminium

Met of zonder vezels

In de machinebouw kunnen bijvoorbeeld tal van aluminium onderdelen best vervangen worden door 3D geprinte kunststof onderdelen. Wat men vaak ziet, is dat men dan kunststoffen gebruikt die deels gevuld zijn met korte (glas)vezels, zoals nylon (PA12) met carbonvezels. Dit materiaal laat zich met de hierop afgestemde 3D printers uit de Fortuslijn van Stratasys net zo betrouwbaar en reproduceerbaar 3D printen als PLA of PETG. De korte vezels zorgen voor extra sterkte en stijfheid. De keerzijde is wel dat de nozzle van de 3D printer deze agressievere materialen moet kunnen verwerken. Hier bepaalt de materiaalkeuze dus mee de printerkeuze. Dat geldt eveneens als men met echte engineering materialen zoals PEEK en PEKK wil printen. Deze temperaturen vergen qua thermische belasting veel meer dan de 3D printer dan de standaard materialen. Stratasys 3D printers zoals de Fortus-lijn kunnen deze temperaturen (tot 350 graden in de extruder en 230 graden C in de bouwkamer) best aan. Deze materialen zijn sterker dan metaal en wegen veel minder. Onder andere de lucht- en ruimtevaart en de medische sector stellen deze eigenschappen op prijs. De geprinte onderdelen beschikken over hele goede mechanische eigenschappen. Maar 3D printen met deze materialen vergt wel ervaring en de juiste hardware.

Een opspanmal heeft heel andere materiaaleigenschappen nodig dan een prototype van het product zelf. Elektromotorenfabrikant Mahle heeft samen met Stratasys een opspanmal ontwikkeld om te 3D printen waarmee de productietijd werd gereduceerd van vijf weken voor een metalen gereedschap tot 1 week voor een 3D geprint exemplaar.

Wel of geen certificering?

De materiaalkeuze voor 3D printers is tegenwoordig groot. Toch is er één aspect dat de keuze snel drastisch kan inperken. We hebben het hier over certificering. Stratrasys levert voor de uiteenlopende printers meerdere gecertificeerde materialen, bijvoorbeeld goedgekeurd voor specifieke medische toepassingen. Voor de FDM of Objet printers zijn dat bijvoorbeeld medische goedgekeurde materialen die gedurende langere tijd direct huidcontact mogen maken. Voor een vliegtuigbouwer als Boeing levert Stratasys voor de FDM printers kunststoffen die gevalideerd zijn voor de productie van MRO-onderdelen voor vliegtuigen.

Het gebruik van wateroplosbaar supportmateriaal wordt nogal eens over het hoofd gezien als oplossing om kosten te besparen. Hierdoor wordt het gemakkelijker om supportstructuren te verwijderen, zonder dat er veel extra uren nabewerking in gaat zitten. Bij ontwerpen die veel supportstructuur nodig hebben iets om vooraf over na te denken.

Persoonlijk advies

3D printen is een containerbegrip. Met de goede combinatie van materiaal en 3D printer kan men veel bereiken, maar omgekeerd geldt net zo. Een verkeerde materiaalkeuze kan op een teleurstelling uitdraaien. Aarzel daarom niet om de 3D printexperts van Seido Systems te raadplegen. Zij helpen u graag, vertrekkend vanuit de toepassing die u voor ogen heeft, de juiste 3D printtechnologie en materiaal te selecteren.

> 15 jaar ervaring

Ervaring, kennis en klanttevredenheid zijn dé bouwstenen van ons bedrijf

Distributeur voor BENELUX

Uw lokale Benelux-partner met service-activiteiten en kantoren in de hele regio

Ga voor de beste deal

Financieringsmogelijkheden voor elke gelegenheid (renting, leasing, trade-in)