Moulage par injection optimisé grâce à des inserts de moule imprimés en 3D

SEIDO Systèmes met en avant une solution signée Xact Metal pour accroître la productivité des entreprises du secteur de l’injection plastique.

L’impression 3D de moules d’injection avec des canaux de refroidissement intégrés et optimisés est l’une des premières applications de l’impression 3D métallique. Cependant, cette technique reste encore peu répandue dans l’industrie. Xact Metal, en collaboration avec ses partenaires, ambitionne de redonner vie à cette technologie. SEIDO Systèmes, distributeur français du fabricant américain, présentera cette solution lors du salon Global Industrie en mars prochain.

D’après Juan Mario Gomez, PDG de Xact Metal, l’un des principaux freins à l’adoption massive de l’impression 3D pour les inserts de moules d’injection réside dans la corrosion. Afin de surmonter cet obstacle, Xact Metal s’est associé avec Uddeholm, une société suédoise reconnue pour son expertise en matériaux. Uddeholm fournit une poudre métallique spécifique, appelée Corrax, destinée aux imprimantes 3D métalliques de Xact Metal.

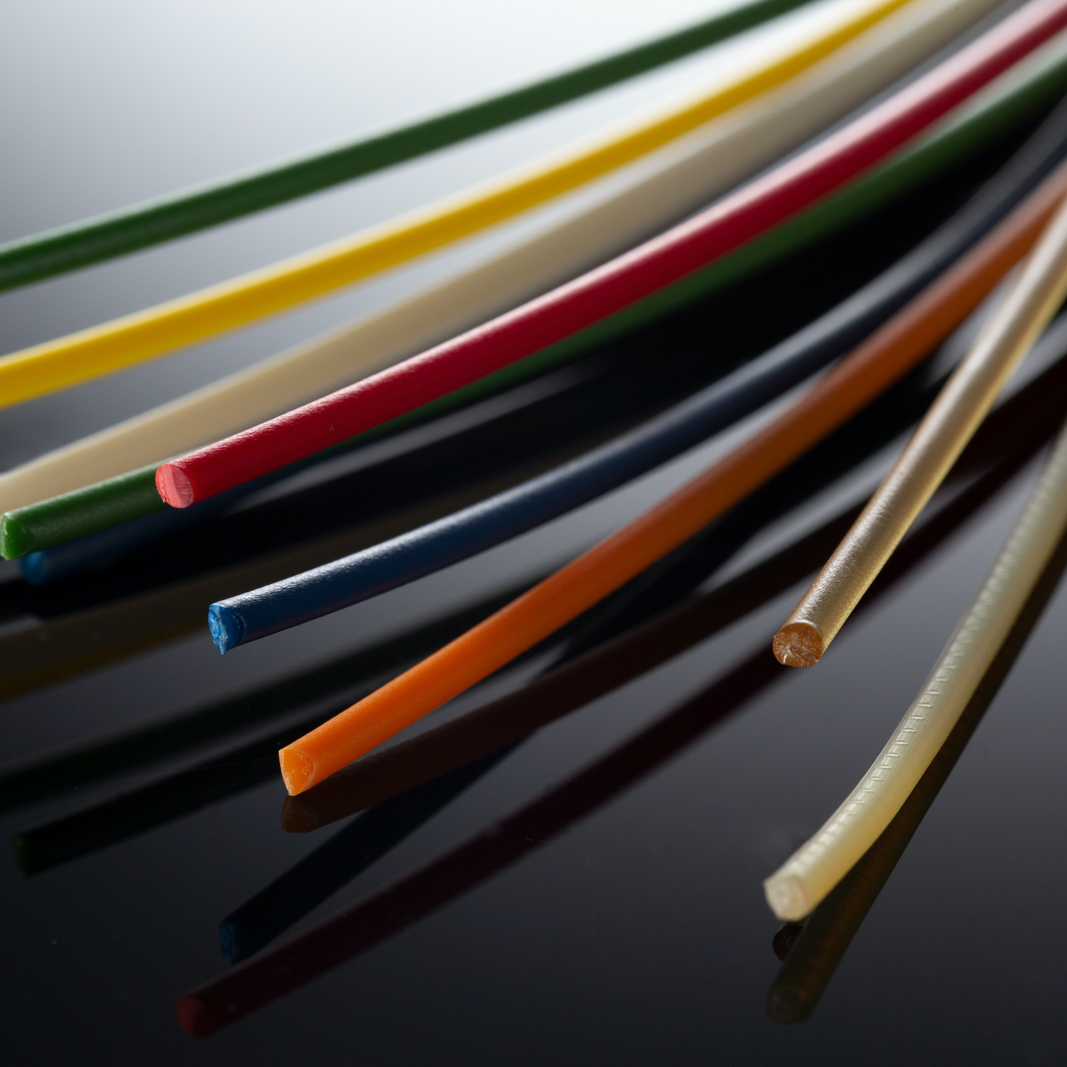

Corrax : un acier outil résistant à la corrosion

Corrax est un acier outil sans cobalt, largement utilisé pour le fraisage et l’électroérosion des moules d’injection. Il se distingue par ses excellentes propriétés anticorrosion. Selon Gomez, cette poudre se manipule aussi facilement que l’acier inoxydable, tout en offrant des avantages supérieurs. Les canaux de refroidissement réalisés avec des inserts imprimés en Corrax restent intacts face à la corrosion au fil du temps. “L’acier outil standard finit par se corroder, ce qui n’est pas le cas avec Corrax”, précise-t-il.

Finition de surface : vers un poli miroir

Le second défi dans l’impression 3D des moules métalliques réside dans la finition de surface. Les matériaux courants, comme l’acier outil classique ou le Maraging Steel (MS1, M300), permettent d’obtenir une finition de niveau A2 après un post-traitement secondaire. En revanche, les pièces imprimées avec Corrax peuvent être manuellement polies à un niveau A1 (surface miroir) après un traitement thermique. Cela ouvre de nouvelles opportunités pour le moulage d’éléments optiques, comme les lentilles.

Grâce aux canaux de refroidissement conformes, placés plus près des parois du moule, la pression externe exercée lors du moulage de polycarbonate transparent est réduite. Cela améliore significativement la qualité des composants optiques moulés par injection.

Une optimisation automatisée avec Oqton

Un autre acteur clé dans cette solution est Oqton, un développeur de logiciels. Avec son outil 3Dxpert, il est possible d’intégrer automatiquement des canaux de refroidissement optimisés dans un modèle CAO, réduisant ainsi les temps de cycle du moulage par injection et améliorant la qualité de surface des pièces moulées. Bien que l’utilisation de logiciels comme Moldex3D pour l’analyse et la simulation de refroidissement reste conseillée pour mesurer l’impact optimal sur les temps de cycle, 3Dxpert réduit considérablement les efforts de conception.

Cette intégration facilite l’adoption de la fabrication additive dans les processus des fabricants de moules, tout en simplifiant le flux de travail global.

Une approche globale pour convaincre l’industrie

Juan Mario Gomez estime qu’une approche globale est essentielle pour inciter les industriels du moulage par injection à adopter l’impression 3D. “Nous devons offrir une solution complète. Beaucoup de fabricants de moules pensent que les coûts sont trop élevés.” Aux États-Unis, Xact Metal a lancé une campagne sous le slogan “Breaking the mold, the Xact Solution to better tooling” pour démontrer les avantages de cette technologie, en collaboration avec des entreprises de moulage par injection. Ces dernières rapportent déjà des gains mesurables grâce à cette solution innovante.

Canaux de refroidissement optimisés améliorent la qualité de surface des pièces moulées

Global Industrie : un rendez-vous à ne pas manquer

En France, les professionnels du moulage par injection et de la fabrication de moules pourront découvrir cette solution à Global Industrie, qui se tiendra du 11 au 14 mars à Eurexpo Lyon.

SEIDO Systèmes mettra en avant des technologies d’impression 3D dédiées aux polymères, conçues par le fabricant Stratasys, ainsi que l’imprimante XM200G de Xact Metal, idéale pour la production de moules métalliques. Cette présentation sera une opportunité unique de découvrir comment des innovations telles que les inserts de moules optimisés pour le refroidissement peuvent révolutionner les processus industriels.

Avec une solution intégrant le savoir-faire en matériaux d’Uddeholm, les capacités logicielles d’Oqton et l’expertise en impression 3D de Xact Metal, SEIDO Systèmes offre une approche complète pour révolutionner la production de moules d’injection.